Das Gehäuse des 3ALC hat einige Besonderheiten. Dies wirkt sich besonders auf die Reihenfolge der herzustellenden Teile aus, als auch auf die Tatsache, dass das eigentliche Gehäuse nur aus einem Teil besteht. Wir gehen nun die einzelnen Punkte Schritt für Schritt durch.

Um dich auf dieses Projekt vorzubereiten, habe ich einige Testdateien bereitgestellt. Damit kannst du ganz einfach die Machbarkeit dieses Projektes auf deinem Drucker prüfen. Hier findest du die Daten:

Stückliste:

Für die Herstellung der Gehäuse benötigst du:

2 Lautsprecherchassis Omnes Audio BB 3.AL

1m Kabel

Teile für die Frequenzweiche

8 Muttern M4 (nicht selbst sichernd)

8 Inbusschrauben M4x20mm

2 Paar Anschlussterminals

Dämmmaterial

8 Gummifüße

Damit du nicht alles zusammensuchen musst, habe ich alle Komponenten in diesem Set zusammengestellt:

Außerdem:

1300g Filament deiner Wahl, es geht sowohl PLA als auch PETG - für 2 Gehäuse.

Die Druckdaten zum Projekt sind hier zu finden:

Die Druckdaten sind auf die Herstellung mit einer 0,4mm Düse und einer Schichthöhe von 0,2mm ausgelegt!

Ist man in kleinen Dingen nicht geduldig, bringt man die großen Vorhaben zum Scheitern. "Konfuzius"

Geh das Projekt mit Geduld an, dann wird es gelingen ! Viel Spaß.

Los geht`s!:

Die Reihenfolge in der du die Teile druckst, ist bei diesem Projekt besonders wichtig!

Der Adapter:

Wir beginnen mit dem Adapter. In den Druckdaten findest du die passenden Empfehlungen zur Herstellung dieses Teiles. Dort ist auch die Empfehlung für das Infillmuster zu finden, Gitternetz, in anderen Slicern heißt es Zick-Zack.

Kurzer Ausflug in das Thema Infill. Das Infillmuster Gitternetz ist nicht zu verwechseln mit dem Muster "geradlinig". Das sieht zwar so aus, bringt aber deutlich weniger Stabilität! Bei "geradlinige" wechselt die Richtung des Infills nach jeder Schicht. Bei Gitternetz werden beide Richtungen innerhalb einer Schicht gedruckt. Bitte prüfe diese Einstellung innerhalb der Vorschau deines Slicers.

Mit Hilfe der passenden Inbusschraube werden nun die Muttern an der vorgesehenen Stelle eingezogen. Nachdem alle 4 Muttern platziert sind, muss die Schraube wieder raus.

Die Muttern müssen nicht "bombenfest" sitzen. Sie dürfen nur nicht heraus fallen wenn man den Adapter rumdreht.

Damit wäre die Vorbereitung des Adapters abgeschlossen.

Die Schraube:

Die Schraube muss auf das Gewinde im Gehäuse angepasst werden. Das ist einfacher als man denkt. In den Druckdaten findest du im Ordner "Testdaten" eine passende Mutter zu diesem Gewinde. Diese Mutter solltest du vorab Drucken.

Wenn du die Schraube ohne Anpassung druckst, wird sie nicht in des Gewinde des Gehäuses passen.

Damit sie passt, wird sie im Slicer etwas kleiner skaliert. Hierbei ist zu beachten, dass du die Höhe der Schraube nicht veränderst, sondern nur die Länge und die Breite. I.d.R sind das die Werte für X und Y, die angepasst werden müssen. Am einfachsten geht das über die Prozentwerte. Hier würde ich es mal mit 99,6 % versuchen und mit diesen Werten eine Schraube drucken.

Sofern du ein gespiegeltes Gehäuse drucken möchtest, benötigst du dazu auch eine gespiegelte Schraube da das Gewinde im Gehäuse zum Linksgewinde wird!

Die Schraube sollte sich dann leicht in die Mutter einschrauben lassen. Sollte es nicht passen, skaliere weitere 0,2% kleiner, bis es passt.

Schraube - Check, auch fertig.

Das Gehäuse:

An dieser Stelle nochmal ein wichtiger Hinweis: Bevor du mit dem Gehäuse startets, musst du die Schraube und den Adapter drucken. Beide Teile werden beim Druck des Gehäuses benötigt.

Ich habe in das Gehäuse viel Energie einfließen lassen, um es so einfach wie nur möglich herstellbar zu machen. Damit dies gelingt, halte dich bitte an die Einstellungen die ich in der Teileübersicht vorgegeben habe. Damit wirst du die Möglichkeit eines Wärmeverzuges (Warping) auf ein Minimum reduzieren. Zu den Druckgeschwindigkeiten kann ich keine Angaben machen da es dabei um Material- und Gerätespezifische Angaben handelt. Ich würde jedoch eher auf der sicheren Seite bleiben und etwas langsamer drucken.

Schritt1:

Rechtes oder linkes Gehäuse? Du kannst hier selbst entscheiden ob du das Gehäuse 2 mal druckst, sowie es in den Druckdaten enthalten ist, oder ob du eines der Gehäuse spiegeln möchtest. Diese Funktion ist in allen gängigen Slicern enthalten.

Für das gespiegelten Gehäuse benötigst du auch eine gespiegelte Schraube.

Schritt 2:

Nahtpositionierung

Die optimale Position der Naht befindet sich mittig auf der Unterseite des Gehäuses. Dort wird sie später nicht mehr zu sehen sein.

Gleiches gilt für die Naht im Bassreflexrohr. So positioniert fällt die Naht nicht auf.

Schritt 3:

Pause einrichten

Um die Schraube und den Adapter (incl. Muttern) im Gehäuse einsetzen zu können, muss der Druck des Gehäuses pausiert werden. Bei einigen Slicern kann man diese Pause einbauen.

Die Pause ist gut gesetzt ab einer Höhe von 25mm - bzw. bei Schicht 126. Du kannst den Druck auch manuell anhalten um die beiden Teile einzusetzen. Die Pause kann auch später erfolgen, ab einer Höhe von 110mm (Schicht 550) wird's aber so langsam eng und die Hand passt nicht mehr rein :-). Wenn du ein mehrfarbiges Gehäuse drucken möchtest, kann die Pause auch zu einem Farbwechsel eingerichtet werden. Danach kann der Druck bis zur Fertigstellung durchlaufen.

Im Bild sehen wir noch ein Brim (blau). Das ist ein "kann" aber kein "muss". Ich verwende es ganz gerne, und gehe später nochmal kurz darauf ein.

Schritt 4 (optional)

Dekoratives

Die Farbwechsel müssen ebenso im Slicer eingerichtet werden. Das kann man auch über einen manuellen Farbwechsel realisieren, das wird bei dieser Laufzeit jedoch eine mühselige Angelegenheit.

Ich habe folgende Wechsel eingestellt

Schicht 1-44 Farbe A

Schicht 45-62 Farbe B

Schicht 63-126 Farbe A

Schicht 127-195 Farbe B

Schicht 196-280 Farbe A

Schicht 281-301 Farbe B

Schicht 302-430 Farbe A

Schicht 431-505 Farbe B

Schicht 506-617 Farbe A

Schicht 618-645 Farbe B

Schicht 646-723 Farbe A

Schicht 724-743 Farbe B

Rest Farbe A

Schritt 5 (optional)

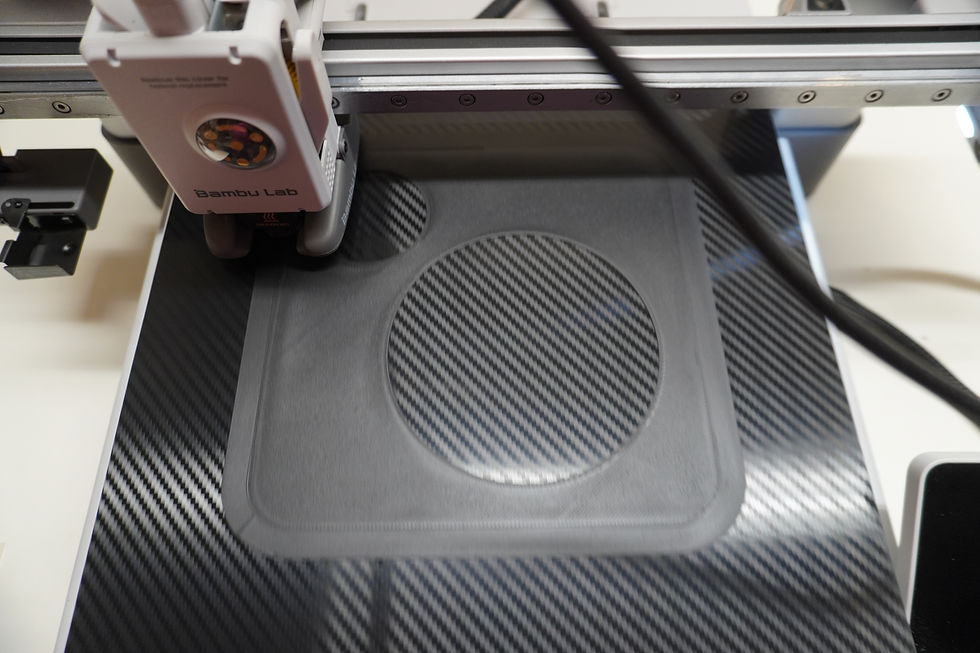

Druckbett

Der Fachhandel bietet inzwischen eine sehr große Auswahl an texturierten Druckbetten. Da mein Gehäuse auf der Front schwarz ist, habe ich mich für einen Carbonlook entschieden. In Kombination mit den grünen Streifen erhoffe ich mir einen sportlichen Look.

Ich drucke quasi den Rennwagen unter den Lautsprechergehäusen. :-)

Schritt 6

Druck starten

Das ist übrigens auch ein guter Zeitpunkt um nochmal einen Kaffee zu kochen.

Die erste Schicht ist das A und O.

Ich habe dieses Material schon öfter verwendet (ePLA Matt eSun), aber offenbar möchte es mehr Aufmerksamkeit haben. Das kann auch an der Druckplatte liegen, wird schon. Bei diesem Fehler sollte man nicht pauschal den Flow anpassen. In meinem Fall habe ich die Drucktemperatur der ersten Schicht sowie den Flow nachgestellt. Diese "Schwierigkeiten" stufe ich als völlig normal ein, das gehört zum 3D-Druck dazu.

Die erste Schicht passt nun und es kann weiter gehen.

Wenn die Rückseite der Schallwand geschlossen wird, loht sich nochmal ein Blick in den Drucker. Die Qualität dieser Oberfläche wäre dann auch auf der späteren Rückseite des Gehäuses zu erwarten.

Sorry, das Bild wurde leider etwas unscharf

Die Schicht 150 wurde erreicht, oder du hast deinen Drucker an entsprechender Stelle pausiert. Hier wird nun der Adapter und die Schraube eingesetzt. Danach kann es mit dem Druck weitergehen.

Die Schraube darf nicht festgezogen werden da sie sonst dein Bauteil anhebt ! Nur leicht einschrauben!

Auf den letzten 5mm wird dann auch die Rückseite geschlossen. Das zu sehende Gitterwerk wächst auf Stützen die später im Gehäuse verbleiben. Hier ist "zuschauen und staunen" angesagt.

Der Druck ist fertig. Nun ist etwas Geduld angesagt. Der Druck sollte etwas abkühlen bevor du ihn von der Druckplatte löst.

Schritt 7

Brim entfernen

Der Druck wird dann vorsichtig von der Druckplatte gelöst. Am einfachsten geht das über das Brim. Im Idealfall bleibt es komplett am Druck hängen.

Das Brim wird dann mit einem möglichst glatten Werkzeug nach unten gebogen, danach lässt es sich mühelos entfernen.

Sofern noch Teile des Brims am Gehäuse verbleiben, lassen die sich sehr leicht mit Schmirgelpapier (800èr) beseitigen. Dunklere Filamente werden dann an den geschliffenen Kanten hell. Mit einem Brenner lässt sich die Kante wieder schwärzen indem man die Flamme zügig entlang der Kante bewegt.

Schritt 8

Vorbereiten der Weiche und des Lautsprechers

Aus den 3 Weichenbauteilen bauen wir dieses Kunstwerk zusammen indem wir die Drähte des Widerstandes und des Kondensators um die Drähte der Spule (rot) wickeln.

Die verlötete Frequenzweiche (korrekter wäre hier die Bezeichnung "Sperrkreis" ist damit fertig. Das muss keine Schönheit sein. Wichtiger ist eine gute Verbindung der Bauteile untereinander.

Wir schneiden uns nun die Kabel zurecht.

1 Rotes Kabel 35cm

1 Rotes Kabel 25cm

1 Schwarzes Kabel 60cm

An das 35 cm Kabel (Rot) sowie an das schwarze Kabel löten wir die Anschlussfahnen für das Terminal.

Danach werden beide rote Kabel mit dem Sperrkreis verlötet.

Die beiden verbleibenden Kabelenden werden dann am Chassis verlötet. Das rote Kabel kommt an den breiten Anschluss.

So wollte es dann aussehen wenn alles fertig ist. Die Kabellängen habe ich bewusst so gewählt, du wirst es mir später danken.

Zusammenbau des Gehäuses

Da man das später im Gehäuse schlecht fotografieren kann, habe ich die Verschraubung des Terminals nochmal einzeln abgelichtet.

Die innere Schaube wir nun herausgedreht damit wir genug Platz haben.

Das Terminal wird dann mit der Mutter im Gehäuse verschraubt. Dazu ist in den Druckdaten ein Werkzeug zu finden welches die Erreichbarkeit der Mutter deutlich vereinfacht.

Spätesten bei diesem Schritt wir klar, warum ich mich für die Lösung mit der Schraube entschieden habe.

Wir verbinden nun die beiden Kabel mit dem Terminals. Der Adapter und die Schraube müssen dazu in die spätere Einbauposition gelegt werden. Die Kabel müssen durch den Adapter und die Schraube hindurchgeführt werden. Ebenso ist auf den richtigen Anschluss zu achten. Das Rote Kabel muss auch an das Terminal mit der roten Markierung.

Die Frequenzweiche sollte zum Schutz vor Erschütterungen in etwas Dämmwatte eingewickelt werden. Danach bekommt das Gehäuse noch die eigentliche Dämmung, bestehend aus einem Stück Dämmwatte in der Abmessung 16cm x 30cm. Wenn die drin ist wir der Adapter wieder an die Front geschraubt.

Dann darf auch das Chassis verschraubt werden und die Gummifüße werden auf der Unterseite befestigt.

Und wir sind am Ende der Anleitung angekommen.

Herzlichen Glückwunsch, du hast es geschafft!

コメント